На днях мы побывали на чебоксарском заводе по производству

цистерн и полуприцепов — «СЕСПЕЛЬ». Производство

действительно интересное и по словам директора Владимира

Бакшаева, некоторых технологий, применяемых на заводе, нет даже в Европе.#02.

Итак, приглашаю вас на виртуальную экскурсию по заводу.

#03. Производство начинается вот с таких листов металла, которые

складируются здесь же на полу:#04. Раскройка листов

производится как старым «дедовским» способом, так и с помощью

современной лазерной установки:#05. Еще раз общий план: на получ листы, а слева лазерная установка для

раскроя:#06. Для подачи металлических

листов используются вот такой стол, с вращающимися металлическими

роликами:#07. Далее металлический лист

поступает на следующий станок, и здесь его скатывают в цилиндр:#08. В итоге получается что-то

типа этого:#09. А это сварочный пост,

оснащенный, внимание!!! WiFi-модулем! Параметры сварки задаются

на удаленном компьютере и через WiFi передаются

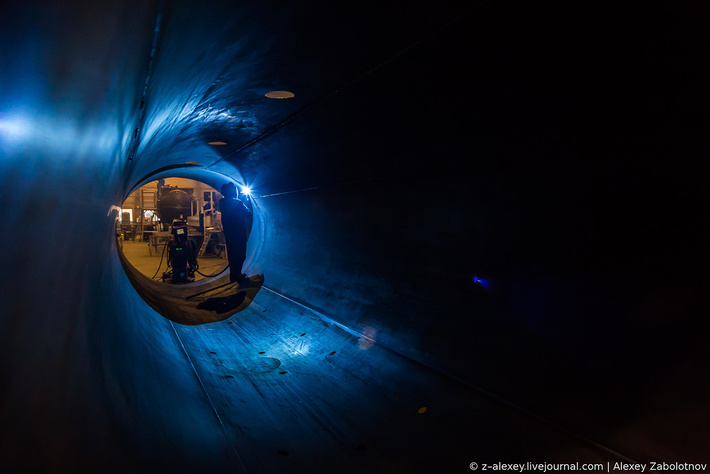

сюда:#10. Как и обещал, процесс

сварки внутри цистерны:#11. Автоцистерны и полуприцепы снабжаются «черными ящиками», как и в самолетах их основное предназначение — запись всех параметров. И в случае чего

он сохранит всю важную информацию.Ресивер для

сжатого воздуха:#12. Кроме самого цилиндра,

нужно еще подготовить днище. На самом деле, их устанавливают не только по бокам, но и внутри цистерны, в качестве перегородок.

Нужно это для гашения скорости перевозимой

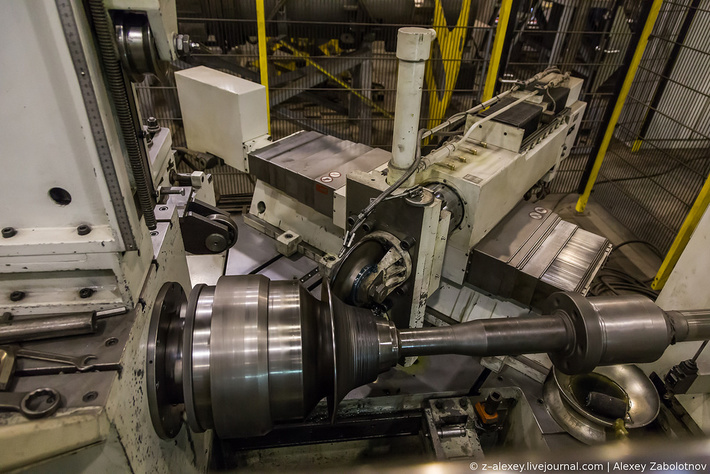

жидкости:#13. Раньше днища закупались

на стороне, но теперь есть свой станок. Берется плоский круглый

лист металла:#14. И этот лист приставляется

к станку, который вращением (за 20 минут) из плоского листа

сделает нужную заготовку (еще и края обработает). На данном фото

станок, с установленной болванкой. Рабочий смазывает ее маслом и сейчас к этой болванке будет приставлен плоский лист и начнется

процесс раскатки:#15. Непосредственно процесс

лучше посмотреть на коротком видео:#16. Есть аналогичный

станок, но для небольших деталей:#17. Вот так выглядит

цистерна, в которой установлены уже «гасящие»

перегородки:#18. На заводе очень активно

используется автоматизация, практически везде внедрено

штрих-кодирование. Принтер штрих-кодов для

деталей:#19. В цехе установлены

компьютеры, на которых можно получить информацию о всех деталях:

описание, чертежи и т. п. Работники могут подойти и быстро найти

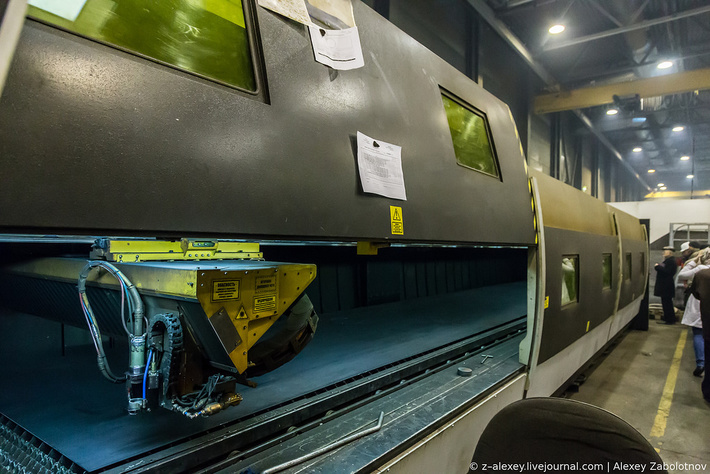

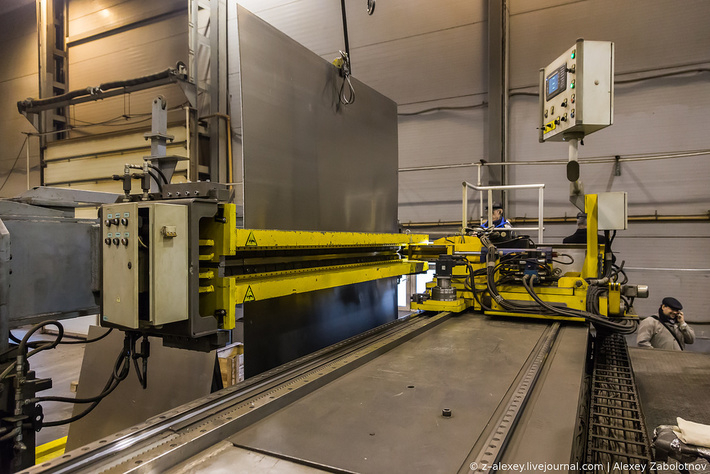

нужную информацию:#20. Сейчас в цехе

устанавливается новый 3D-станок лазерной сварки (его пока не запустили), но зато во всю работает станок сварки трением

перемешиванием. Поясняю, два листа устанавливаются встык и аппарат идет и обрабатывает этот стык (на видео ниже посмотрите).

В данном случае листы стоят вертикально. а стык у них

горизонтально (две длинные желтые планки):#21. Станок в действии,

шов:#22. Видео: как происходит

сварка трением:#23. Получается вот

такая цистерна:#24. Общий вид на цех (кстати,

белый короб это и есть 3D-станок лазерной сварки, который пока

монтируется):Цех роботезированой

сварки#25. В отдельном помещении находится робот

лазерной и аргоновой сварки:#26. Оператор программирует

его, затем покидает комнату и ждет окончания

процесса#27. Видео. Настройка

робота:#28. Здесь хранятся

необходимые детали, обратите внимание опять же штрих-кодирование:Как происходит

покраска?#29. Теперь наша цистерна попадает в ангар для

покраски. Здесь покраска идет вручную. 2 женщины за 40 минут

полностью покрасят ее в нужный цвет:#30. А это новый покрасочный

ангар. Здесь покраска автоматизирована и выполняется роботом

(рука робота сейчас в дальнем левом углу):#31. Этот же робот с другой

стороны, здесь установлен компьютер (в кадр не попала) и банки с краской. В отличие от двух женщин, которые управляются с покраской за 40 минут, робот это делает за 8 минут (если не напутал).Сборочный цех.#32.

Некоторые цистерны не красят, а обклеивают уже готовыми

окрашенными пластиковыми листами (их закупают на стороне):#33. После это цистерна идет

из одного ангара в другой (сборочный). Между ангарами есть

автомойка (обычная, поэтому фото не будет). В сборочном ангаре

естественно большой склад всех нужных запчастей:#34. Здесь установлены

тележка, на каждой свой VIN-код, а внутри все нужные детали для

сборки. Бери и собирай:#35. VIN код

:)#36. Сборка:#37. Еще один небольшой цех,

здесь изготавливается пластиковое днище с теплоизоляцией:#38. Процесс выгибание

аналогичен производству акриловых ванн (хотя для меня это пока

загадка)#39. Сборка:#40. Еще#41. Сбоку на цистерну,

устанавливается блок для просмотра различных параметров.

Автоцистерны снабжаются модулями ГЛОНАСС и GPS. В любой момент

можно посмотреть скорость, пройденный путь и кучу других

параметров:#42. В этот раз наверх

залезать было некуда, поэтому полез вниз:#43. Общий вид на сборочный

цех. Любители понаписать, что подозрительно чисто в этот раз

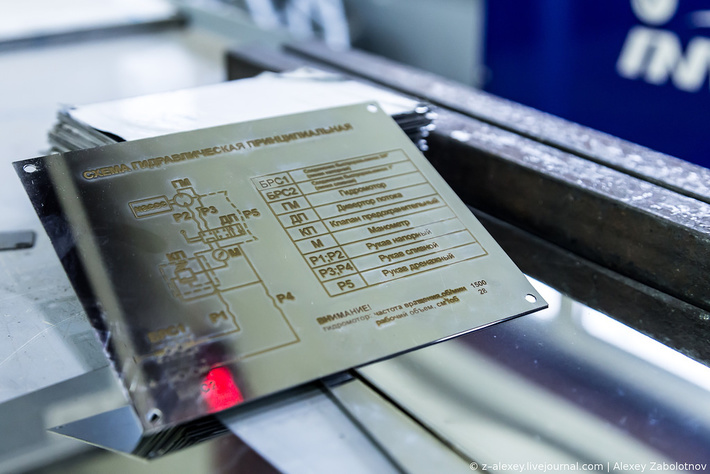

интересно будут? Пол блестит, ибо сборка должна проходить в чистоте. По сути на этом продукт готов:#44. Таблички гравируются

здесь же на лазерном принтере:#45. Получается вот такая

красота:

01.02.1602:48:35

01.02.1607:59:18

01.02.1610:21:10